Een kijkje in de fabriek: De vijf kernprocessen van de productie van staal-houten meubels

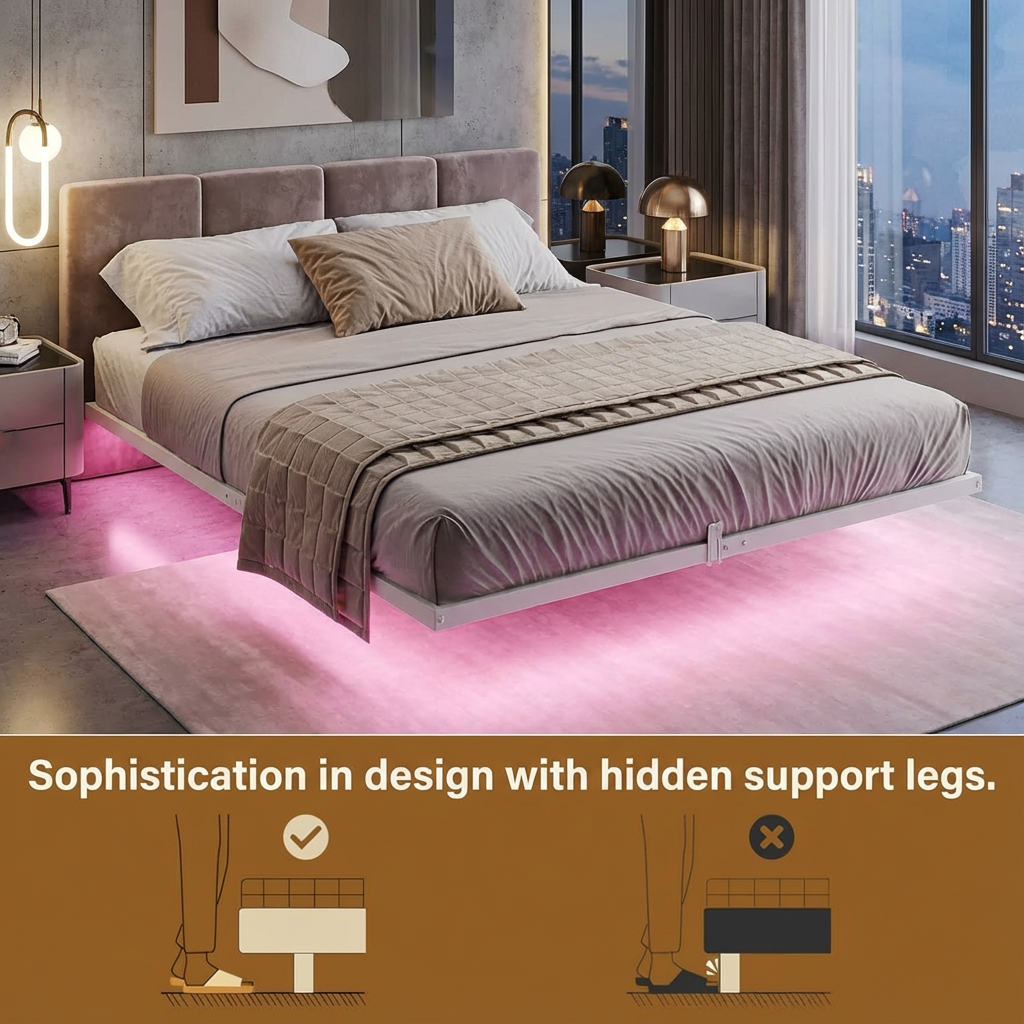

Vandaag'In de meubelmarkt is staal-houtmeubilair uitgegroeid tot een gangbaar product dankzij de duurzaamheid, het minimalistische ontwerp en de aanpasbaarheid aan diverse omgevingen. Van bestverkochte opbergrekken tot, computerbureau, metalen bed, boekenplank Van e-commerceplatforms tot praktische bureaus en stoelen voor kantoor- en onderwijsomgevingen: meubels van staal en hout voldoen aan de behoeften van zowel zakelijke klanten als eindgebruikers wereldwijd.

Meubels van hoge kwaliteit worden echter niet van de ene op de andere dag gemaakt. Een kijkje in een gevestigde fabriek voor stalen en houten meubels laat zien dat elk product een reeks strenge en gedetailleerde processen doorloopt. Van de selectie van grondstoffen tot de uiteindelijke verpakking, elke stap heeft direct invloed op de productkwaliteit en de klantervaring. We nodigen u hier uit om een kijkje te nemen in de fabriek en de vijf kernproductieprocessen van stalen en houten meubels te ontdekken.

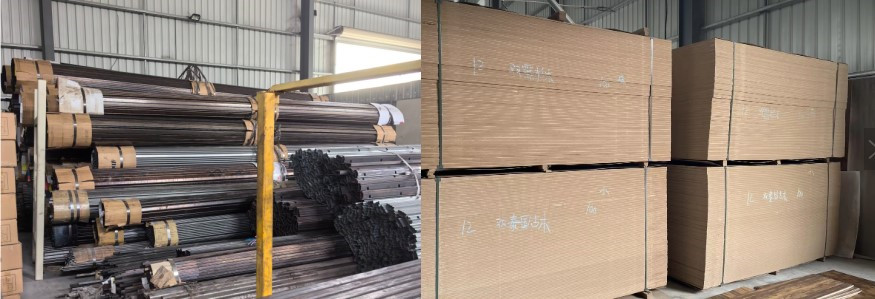

1. Selectie en voorbereiding van grondstoffen

De basis van hoogwaardige meubelen van staal en hout ligt in de strikte controle van de grondstoffen.

Staal: Koudgewalst staal of koolstofstaal wordt doorgaans gekozen en getest op sterkte, taaiheid en corrosiebestendigheid. Om aan de eisen van de internationale markt te voldoen, ondergaat het staal ook milieutests om te garanderen dat het voldoet aan normen zoals RoHS of REACH.

Hout/Platen: We gebruiken milieuvriendelijke spaanplaat en MDF (medium-density fiberboard), vaak afgewerkt met houtnerfpapier of melaminefolie voor een esthetische uitstraling en slijtvastheid. De platen zijn FSC-gecertificeerd en voldoen daarmee aan de normen voor een duurzame toeleveringsketen.

Voordat de materialen de productielijn ingaan, worden ze zorgvuldig geïnspecteerd en gecodeerd om consistentie in de volgende fasen te garanderen.

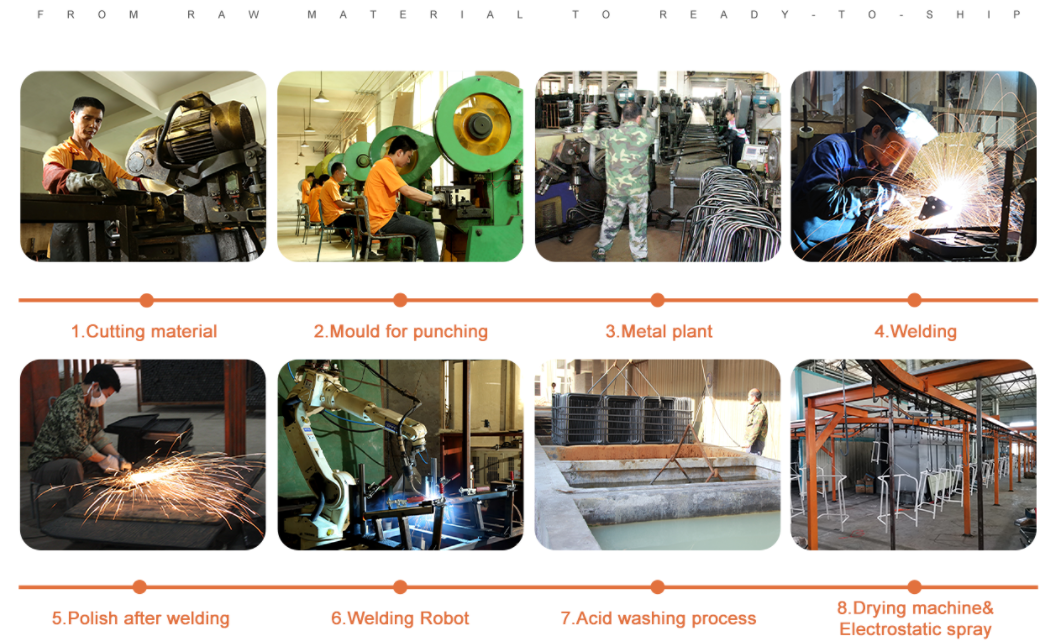

2. Staal snijden en vormen

De structurele sterkte van meubels van staal en hout hangt grotendeels af van het stalen frame.

Snijden: Geautomatiseerde lasersnijmachines verwerken stalen buizen en platen met een maatnauwkeurigheid van±0,5 mm.

Stempelen en buigen: bepaalde onderdelen worden gestempeld of gebogen voor structurele sterkte en een esthetisch ontwerp.

Robotlassen: Onze fabriek maakt gebruik van geavanceerde robotlassystemen om zeer efficiënte en nauwkeurige lassen te realiseren. In vergelijking met handmatig lassen garandeert robotlassen zowel consistentie als schone, gladde naden, terwijl de efficiëntie aanzienlijk wordt verhoogd en defecten worden verminderd.

Polijsten: Na het lassen wordt handmatig gepolijst om de oppervlaktegladheid verder te verfijnen.

Deze fase bepaalt het product.'Het is van cruciaal belang voor het draagvermogen en de structurele stabiliteit van het product, waardoor het een essentiële stap is voor kwaliteitsborging.

3. Oppervlaktebehandeling

De oppervlaktebehandeling van stalen onderdelen speelt een cruciale rol in de roestbestendigheid en de duurzaamheid van de coating.

Beitsen met zuur: Voordat de poedercoating wordt aangebracht, ondergaan de stalen buizen een professioneel beitsingsproces om vuil, olie en oxidatielagen grondig te verwijderen. Dit zorgt voor een perfect schoon oppervlak voor een optimale hechting van de coating. Met deze behandeling kunnen we garanderen dat de verf onder normale omstandigheden minstens vijf jaar niet zal afbladderen of afschilferen.

Poedercoating: Door middel van elektrostatisch spuiten worden poedercoatings gelijkmatig aangebracht en vervolgens bij hoge temperatuur uitgehard, waardoor een robuuste beschermlaag ontstaat. In vergelijking met traditionele verf is poedercoating milieuvriendelijker en biedt het een superieure slijtvastheid en corrosiebescherming.

Kleuropties: Zwart en wit zijn de meest populaire afwerkingen, maar we bieden ook aangepaste kleuren aan om aan de wensen van de klant te voldoen.

De oppervlaktebehandeling verbetert niet alleen het uiterlijk van meubelen van staal en hout, maar verlengt ook de levensduur ervan en zorgt ervoor dat aan de internationale exportnormen wordt voldaan.

4. Houtbewerking en afwerking

Het houten onderdeel is het belangrijkste visuele element van meubelen van staal en hout en het meest directe contactpunt voor de gebruiker.

Zagen en kantenafwerking: De planken worden gezaagd met CNC-paneelzagen en vervolgens automatisch afgewerkt met kantenband voor een glad resultaat.

Boren en sleuven maken: Dankzij uiterst nauwkeurige CNC-boringen worden gaten precies uitgelijnd voor bevestigingsmaterialen, waardoor instabiliteit of losraken wordt voorkomen.

Oppervlakteafwerking: Opties zijn onder andere melamine laminaten of pvc-folies, wat zorgt voor veelzijdige stijlkeuzes die aansluiten bij diverse markten.

In deze fase komen het vakmanschap en de esthetische details van het meubilair tot uiting, wat direct van invloed is op de gebruikerservaring.

5. Assemblage, kwaliteitscontrole en verpakking

Nadat de stalen en houten onderdelen zijn bewerkt, gaan ze door naar de laatste fase van assemblage en kwaliteitscontrole.

Voorafgaande montage: Een proefmontage wordt uitgevoerd om te controleren of alle schroefgaten en bevestigingsonderdelen perfect uitgelijnd zijn.

Kwaliteitscontrole: De tests omvatten beoordelingen van het draagvermogen, dimensionale controles en oppervlakte-inspecties, om te garanderen dat elk artikel voldoet aan de exportnormen.

Verpakking: De producten worden plat verpakt in kartonnen dozen met hoekbeschermers van EPE-schuim of papier, en worden geleverd met gedetailleerde montagehandleidingen. Deze verpakkingsmethode verlaagt de verzendkosten en garandeert tegelijkertijd veilig transport over lange afstanden.

Van de selectie van grondstoffen tot de uiteindelijke verpakking doorloopt meubelen van staal en hout meerdere nauwkeurige stappen, zoals snijden, lassen, beitsen, poedercoaten, houtbewerking, kwaliteitscontrole en het klaarmaken voor de bouwpakketten. Voor B2B-klanten schept inzicht in dit proces niet alleen vertrouwen in de productkwaliteit, maar biedt het ook een duidelijke basis voor weloverwogen inkoop- en partnerbeslissingen.

Door de voortdurende ontwikkeling van automatisering en milieuvriendelijke productietechnologieën zal de productie van staal-houtmeubelen steeds efficiënter, duurzamer en wereldwijd concurrerender worden. Wij nodigen u graag uit voor een gezamenlijke groei en langdurige samenwerking.